#1 稀土分离技术被公认为全球最高难度的分离技术之一,其难度堪称冶金和化工领域的“珠穆朗玛峰”。

简单来说,它的难点不在于把稀土从矿石里弄出来,而在于把17种性质极其相似的稀土元素,一个一个地、高纯度地分离开来。

下面我们从几个核心难点来详细拆解:

核心难点:为什么这么难?

稀土元素的难点主要源于其独特的电子层结构。

- “孪生兄弟”般的化学性质

稀土元素包括原子序数从57到71的15个镧系元素,加上钪和钇。它们的离子半径非常接近,并且随着原子序数增加,半径仅非常均匀地减小(这被称为“镧系收缩”)。

后果:这使得它们在化学性质上高度相似,就像一群高矮胖瘦几乎一模一样的孪生兄弟。传统的分离方法(如普通沉淀、酸碱处理)根本无法区分它们,因为它们会“集体行动”。

- 分离系数极低

分离系数是衡量两种物质分离难易程度的关键指标。理想情况下,系数远大于或远小于1,才容易分离。

现实:对于相邻的稀土元素,它们的分离系数非常接近于1,有时甚至只差0.1、0.01。这意味着单次分离操作的效率极低,想要得到高纯度的单一稀土,必须将同一个分离过程重复成千上万次。

- 工艺流程极其冗长和复杂

由于单次分离效率低,为了获得高纯度(如99.999%或更高)的单一稀土,整个工艺流程变得非常庞大。

“化工塔林”:一个完整的稀土分离工厂,可能需要数百甚至上千个级联的萃取槽、分离柱和反应釜,串联起来运行。这就像一个庞大的“化工塔林”。

过程:原料经过初次分离,得到粗产品;粗产品进入下一段流程进一步提纯;如此反复,像精馏塔一样,最终在流程的末端得到所需的高纯产品。整个过程耗时漫长,可能达数周之久。

- 对试剂、设备和控制的要求极高

萃取剂:需要开发和使用非常精密的萃取剂,它们必须能极其细微地区分不同稀土离子的微小差异。常用的有P507、P204等,其选择和配比是核心机密。

酸碱消耗与环境问题:漫长的分离过程需要消耗巨量的酸、碱和萃取剂,产生大量的废水、废渣。如何处理这些“三废”是一个巨大的环保挑战和技术难点。中国的包头等稀土产区曾为此付出过沉重的环境代价。

控制精度:整个流程需要在严格的温度、pH值、流量和搅拌速度下进行,任何微小的波动都会影响最终产品的纯度和回收率。自动化控制水平要求极高。

- 产品种类繁多,纯化路线复杂

稀土不是一种产品,而是17种元素,且每种元素又有不同的纯度规格(从99%到99.9999%)。这意味着生产线不是单一的,而是一个复杂的、需要灵活切换的产品树。分离钕、镝、铽等重稀土和分离镧、铈等轻稀土,工艺路线又有所不同。

主流技术:如何实现这“不可能的任务”?

目前,世界上最主流的工业化分离技术是:

溶剂萃取法:这是绝对的主力。

原理:利用不同稀土离子在有机相(萃取剂)和水相之间分配比的微小差异,通过多级逆流萃取,像“筛子”一样一次次地将它们分离开。

比喻:就像让一群孪生兄弟反复通过一个设有特殊门槛的走廊,每次只能让某一特征(比如身高相差0.1厘米)的人优先通过。经过成百上千次这样的门槛,最终就能把兄弟们一个个分开。

离子交换法:

原理:利用稀土离子与离子交换树脂结合能力的微小差别进行分离。这种方法更适用于获得超高纯度的单一稀土,但成本高、速度慢,多用于小规模或后端精制。

总结

稀土分离技术的难度,可以概括为:在化学性质几乎完全相同的17种元素中,通过构建一个规模庞大、控制精密、连贯运行的“分离工厂”,利用它们物理化学性质的微小差异,进行成千上万次重复操作,最终实现高纯度单一产品的制备,同时还要解决巨大的环保压力。

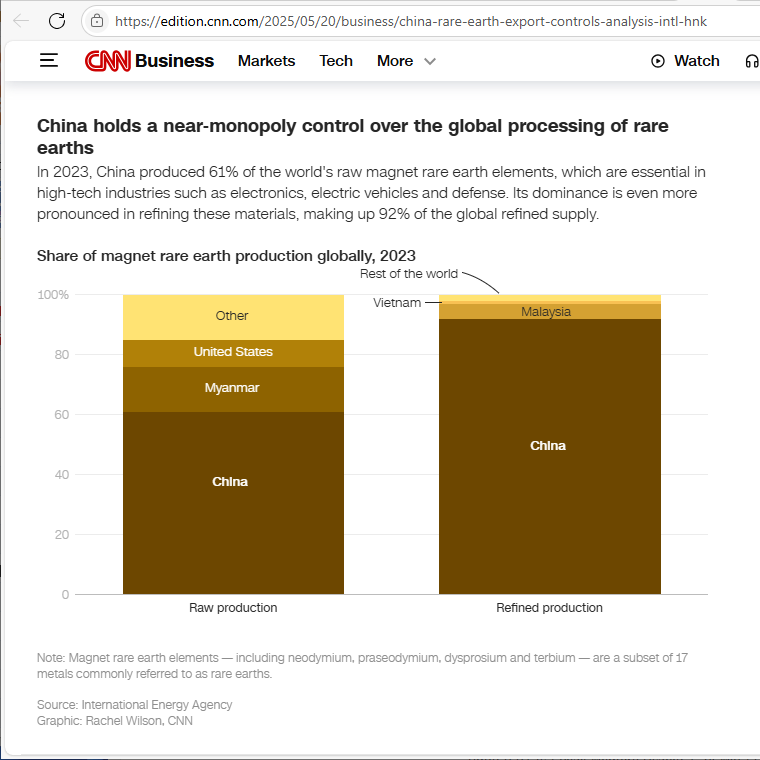

这正是为什么虽然稀土资源在全球分布并不算特别稀少,但能够实现大规模、低成本、高纯度分离的国家却凤毛麟角的原因。中国经过几十年的技术攻关,正是在这一环节建立了全球领先的、强大的产业链优势,成为了“稀土强国”。