弃婴千枝 写了: 2025年 4月 26日 09:53

啥鸡巴智商,针头这种金属加工还能全封闭无菌生产?工人怎么办?

太鸡巴搞笑了

针头注射器都是普通工厂生产,塑料袋密封,装箱。。。。到这一步全部都是有菌的

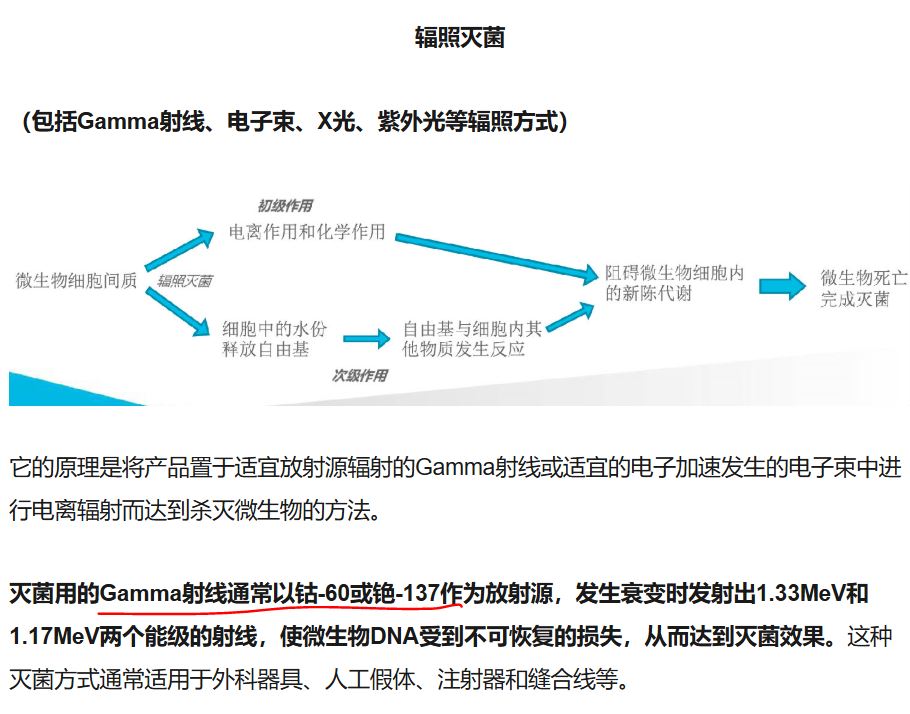

然后整车的装箱注射器,用钴60的γ射线辐射消毒,到这一步才是无菌的

蠢货,芯片光刻机台,也是所谓无尘车间,密封都很讲究的,也照样有操作工程师。

对输液器生产环境进行消毒的常见方法:

1. 紫外线消毒:利用紫外线照射生产区域,可有效杀灭部分微生物。

2. 化学消毒剂擦拭或喷洒:如使用含氯消毒剂、过氧化氢消毒剂等对地面、设备表面等进行擦拭或喷洒消毒。

3. 熏蒸消毒:使用如甲醛等消毒剂进行熏蒸处理。

4. 臭氧消毒:通过臭氧发生设备产生臭氧来对环境消毒。

5. 空气净化系统:安装高效空气过滤系统,持续净化空气,减少空气中的微生物含量。

6. 定期清洁:保持生产环境的清洁卫生,及时清理杂物和灰尘等。

=======================================================

一次性输液器生产工艺流程可分为以下核心环节:

一、原料预处理

医用级聚氯乙烯(PVC)粒料需经真空干燥处理,去除原料水分含量至≤0.02%

聚丙烯(PP)和热塑性弹性体(TPE)材料需在恒温恒湿环境中预熟化,保持原料稳定性

二、组件成型

管路挤出

PVC粒料通过双螺杆挤出机加工,温度控制在175℃±5℃,管壁厚度公差±0.05mm,外径精度达ISO 0.5级标准

滴斗注塑

采用PP材料在50-60℃模具温度下成型,注塑压力120MPa,保压阶段形成0.8mm均匀壁厚,顶部装配0.22μm空气过滤膜

流量调节器

TPE材料在80℃环境下二次注塑成型,调节轮齿距公差±0.01mm,确保15滴/ml流量精度

静脉针组件

304不锈钢针头与聚碳酸酯针座采用超声波焊接,针尖角度公差±0.5°,穿刺力≤0.8N

三、组装集成

在10万级净化车间完成硅化处理,管路内壁喷涂0.1-0.3mg/cm²硅油

自动组装机实现滴斗、管路、过滤器的无缝连接,拉力测试≥15N

四、灭菌处理

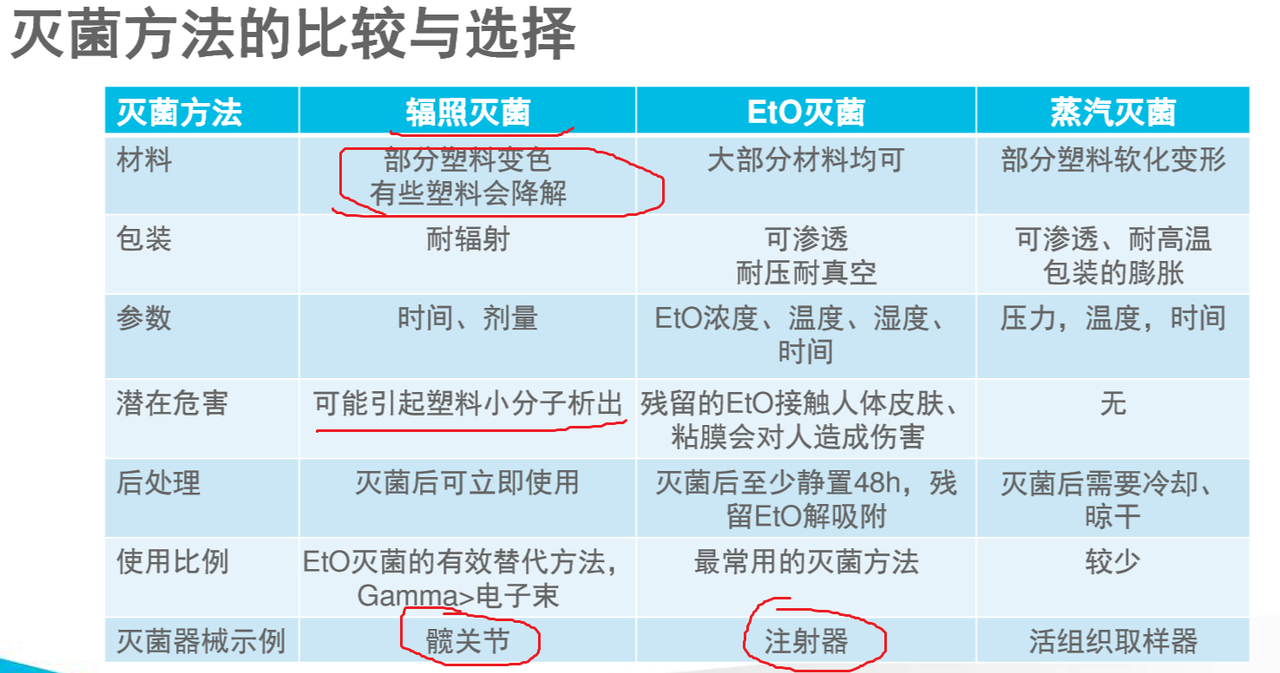

采用环氧乙烷灭菌:温度55±5℃,湿度60±10%,灭菌浓度600±30mg/L,解析后残留量≤10μg/g

湿热灭菌作为替代方案需121℃维持30分钟,适用于耐高温组件

五、质量检验

检测项目 标准要求 引用标准

微粒污染 ≥5μm颗粒≤100个/ml ISO 8536-41

泄漏性 承受300kPa压力无渗漏 GB 83688

生物相容性 细胞毒性≤1级,无致敏反应 ISO 109938

流量精度 20滴/ml±10% YY 02861

注:现行生产工艺已逐步淘汰含DEHP增塑剂的PVC材料,改用TPE或超低密度聚乙烯(PE)材质

=======================================================

中国成为一次性注射器制造大国,2022年达到204亿支